ഓരോ ഫീഡ് കമ്പനിയും വളരെയധികം ശ്രദ്ധിക്കുന്ന ഗുണനിലവാര സൂചകങ്ങളിൽ ഒന്നാണ് കണികാ കാഠിന്യം. കന്നുകാലി, കോഴി തീറ്റകളിൽ, ഉയർന്ന കാഠിന്യം രുചിക്കുറവിന് കാരണമാകുകയും, തീറ്റ കഴിക്കുന്നത് കുറയ്ക്കുകയും, മുലകുടിക്കുന്ന പന്നികളിൽ വായിൽ അൾസർ ഉണ്ടാക്കുകയും ചെയ്യും. എന്നിരുന്നാലും, കാഠിന്യം കുറവാണെങ്കിൽ, പൊടിയുടെ അളവ് വർദ്ധിക്കും. വലിയ, പ്രത്യേകിച്ച് ഇടത്തരം, വലിയ പന്നി, ഇടത്തരം താറാവ് പെല്ലറ്റ് കോഴി തീറ്റയുടെ കുറഞ്ഞ കാഠിന്യം ഫീഡ് ഗ്രേഡിംഗ് പോലുള്ള പ്രതികൂല ഗുണനിലവാര ഘടകങ്ങൾക്ക് കാരണമാകും. ഫീഡ് കാഠിന്യം ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് എങ്ങനെ ഉറപ്പാക്കാം? ഒരു ഫീഡ് ഉൽപ്പന്നത്തിന്റെ കാഠിന്യം, ഫീഡ് ഫോർമുലയുടെ ക്രമീകരണത്തിന് പുറമേ, തീറ്റയുടെ ഉത്പാദനം പെല്ലറ്റ് ഫീഡിന്റെ കാഠിന്യത്തിൽ പ്രോസസ്സിംഗ് സാങ്കേതികവിദ്യ നിർണായക സ്വാധീനം ചെലുത്തുന്നു.

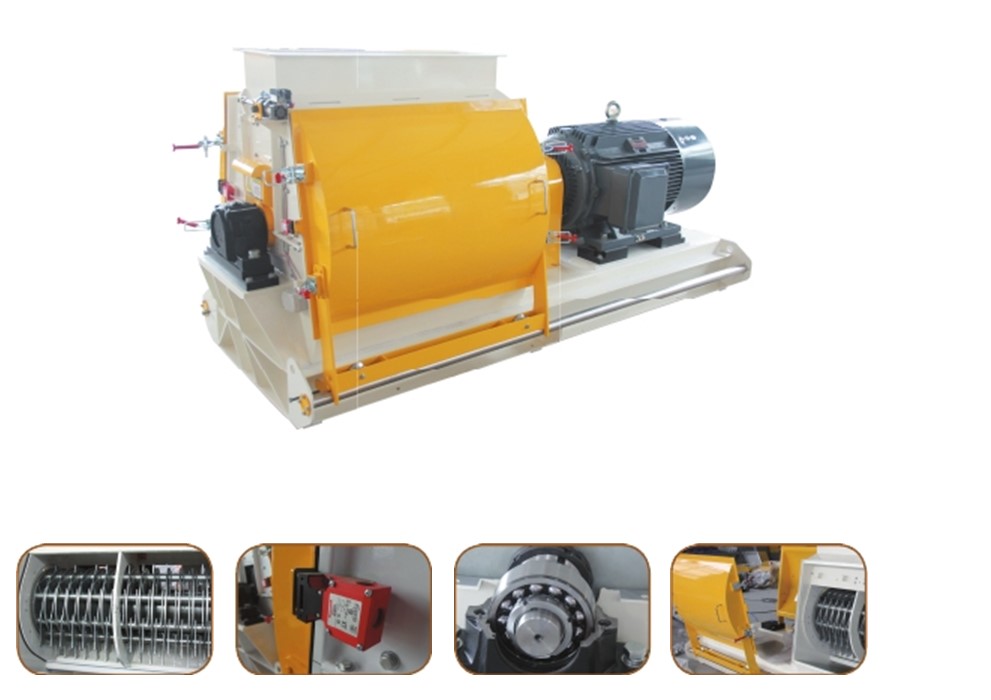

1. പൊടിക്കൽ പ്രക്രിയയുടെ സ്വാധീനം കണിക കാഠിന്യത്തിൽ.

പൊടിക്കൽ പ്രക്രിയയിൽ കണിക കാഠിന്യത്തിൽ നിർണായക പങ്ക് വഹിക്കുന്ന ഘടകം അസംസ്കൃത വസ്തുക്കളുടെ പൊടിക്കൽ കണിക വലുപ്പമാണ്: സാധാരണയായി പറഞ്ഞാൽ, അസംസ്കൃത വസ്തുക്കളുടെ പൊടിക്കൽ കണിക വലുപ്പം കൂടുതൽ സൂക്ഷ്മമാകുമ്പോൾ, കണ്ടീഷനിംഗ് പ്രക്രിയയിൽ അന്നജം ജെലാറ്റിനൈസ് ചെയ്യുന്നത് എളുപ്പമാകും, കൂടാതെ ഉരുളകളിലെ ബോണ്ടിംഗ് പ്രഭാവം ശക്തമാകും. പൊട്ടാൻ കൂടുതൽ ബുദ്ധിമുട്ടാണ്, കാഠിന്യം വർദ്ധിക്കും. യഥാർത്ഥ ഉൽപാദനത്തിൽ, വ്യത്യസ്ത മൃഗങ്ങളുടെ ഉൽപാദന പ്രകടനത്തിനും റിംഗ് ഡൈ അപ്പർച്ചറിന്റെ വലുപ്പത്തിനും അനുസൃതമായി പൊടിക്കൽ കണിക വലുപ്പ ആവശ്യകതകൾ ഉചിതമായി ക്രമീകരിക്കണം.

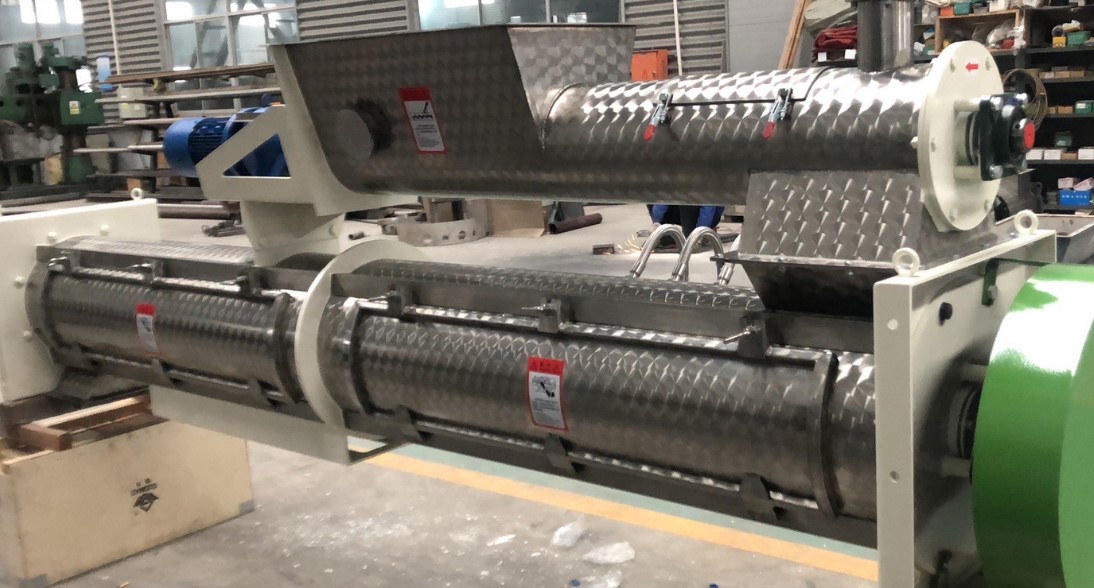

2. കണിക കാഠിന്യത്തിൽ പഫിംഗ് പ്രക്രിയയുടെ സ്വാധീനം

അസംസ്കൃത വസ്തുക്കളുടെ പഫിംഗ് ട്രീറ്റ്മെന്റ് വഴി, അസംസ്കൃത വസ്തുക്കളിലെ വിഷവസ്തുക്കളെ നീക്കം ചെയ്യാനും, ബാക്ടീരിയകളെ കൊല്ലാനും, ദോഷകരമായ വസ്തുക്കളെ ഇല്ലാതാക്കാനും, അസംസ്കൃത വസ്തുക്കളിലെ പ്രോട്ടീനുകളെ പ്രകൃതിയിൽ നിന്ന് നീക്കം ചെയ്യാനും, അന്നജം പൂർണ്ണമായും ജെലാറ്റിനൈസ് ചെയ്യാനും കഴിയും. നിലവിൽ, ഉയർന്ന ഗ്രേഡ് സക്ലിംഗ് പന്നി തീറ്റയുടെയും പ്രത്യേക ജല ഉൽപ്പന്ന തീറ്റയുടെയും ഉത്പാദനത്തിലാണ് പഫ്ഡ് അസംസ്കൃത വസ്തുക്കൾ പ്രധാനമായും ഉപയോഗിക്കുന്നത്. പ്രത്യേക ജല ഉൽപ്പന്നങ്ങൾക്ക്, അസംസ്കൃത വസ്തുക്കൾ പഫ് ചെയ്ത ശേഷം, അന്നജം ജെലാറ്റിനൈസേഷന്റെ അളവ് വർദ്ധിക്കുകയും രൂപപ്പെടുന്ന കണങ്ങളുടെ കാഠിന്യം വർദ്ധിക്കുകയും ചെയ്യുന്നു, ഇത് വെള്ളത്തിലെ കണങ്ങളുടെ സ്ഥിരത മെച്ചപ്പെടുത്തുന്നതിന് ഗുണം ചെയ്യും. മുലകുടിക്കുന്ന പന്നി തീറ്റയ്ക്ക്, കണികകൾ ക്രിസ്പിയായിരിക്കുകയും വളരെ കടുപ്പമുള്ളതായിരിക്കാതിരിക്കുകയും വേണം, ഇത് മുലകുടിക്കുന്ന പന്നികൾക്ക് തീറ്റ നൽകുന്നതിന് ഗുണം ചെയ്യും. എന്നിരുന്നാലും, പഫ്ഡ് സക്ലിംഗ് പന്നി ഉരുളകളിൽ ഉയർന്ന അളവിൽ അന്നജം ജെലാറ്റിനൈസേഷൻ ഉള്ളതിനാൽ, തീറ്റ ഉരുളകളുടെ കാഠിന്യവും താരതമ്യേന വലുതാണ്.

3. ഫീഡ് കാഠിന്യത്തിൽ എണ്ണ കുത്തിവയ്പ്പ് പ്രക്രിയയുടെ സ്വാധീനം ചേർക്കുക.

അസംസ്കൃത വസ്തുക്കളുടെ മിശ്രിതം വിവിധ കണിക വലുപ്പ ഘടകങ്ങളുടെ ഏകീകൃതത മെച്ചപ്പെടുത്തും, ഇത് കണിക കാഠിന്യം അടിസ്ഥാനപരമായി സ്ഥിരത നിലനിർത്തുന്നതിനും ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനും ഗുണം ചെയ്യും. ഹാർഡ് പെല്ലറ്റ് ഫീഡിന്റെ ഉൽപാദനത്തിൽ, മിക്സറിൽ 1% മുതൽ 2% വരെ ഈർപ്പം ചേർക്കുന്നത് പെല്ലറ്റ് ഫീഡിന്റെ സ്ഥിരതയും കാഠിന്യവും മെച്ചപ്പെടുത്താൻ സഹായിക്കും. എന്നിരുന്നാലും, ഈർപ്പം വർദ്ധിക്കുന്നത് കണികകളുടെ ഉണക്കലിനും തണുപ്പിക്കലിനും പ്രതികൂല ഫലങ്ങൾ നൽകുന്നു. ഇത് ഉൽപ്പന്ന സംഭരണത്തിനും അനുയോജ്യമല്ല. നനഞ്ഞ പെല്ലറ്റ് ഫീഡിന്റെ ഉൽപാദനത്തിൽ, പൊടിയിൽ 20% മുതൽ 30% വരെ ഈർപ്പം ചേർക്കാം. കണ്ടീഷനിംഗ് പ്രക്രിയയെ അപേക്ഷിച്ച് മിക്സിംഗ് പ്രക്രിയയിൽ ഏകദേശം 10% ഈർപ്പം ചേർക്കുന്നത് എളുപ്പമാണ്. ഉയർന്ന ഈർപ്പം-ഈർപ്പമുള്ള വസ്തുക്കളിൽ നിന്ന് രൂപം കൊള്ളുന്ന തരികൾ കുറഞ്ഞ കാഠിന്യമുള്ളവയാണ്, നനഞ്ഞതും മൃദുവായതും നല്ല രുചിയുള്ളതുമാണ്. ഇത്തരത്തിലുള്ള നനഞ്ഞ പെല്ലറ്റ് ഫീഡ് വലിയ തോതിലുള്ള ബ്രീഡിംഗ് സംരംഭങ്ങളിൽ ഉപയോഗിക്കാം. നനഞ്ഞ പെല്ലറ്റുകൾ സാധാരണയായി സംഭരിക്കാൻ പ്രയാസമാണ്, സാധാരണയായി ഉൽപ്പാദനം കഴിഞ്ഞയുടനെ നൽകേണ്ടതുണ്ട്. മിക്സിംഗ് പ്രക്രിയയിൽ എണ്ണ ചേർക്കുന്നത് ഫീഡ് പ്രൊഡക്ഷൻ വർക്ക് ഷോപ്പുകളിൽ സാധാരണയായി ഉപയോഗിക്കുന്ന ഒരു എണ്ണ ചേർക്കൽ പ്രക്രിയയാണ്. 1% മുതൽ 2% വരെ ഗ്രീസ് ചേർക്കുന്നത് കണികകളുടെ കാഠിന്യം കുറയ്ക്കുന്നതിൽ കാര്യമായ സ്വാധീനം ചെലുത്തുന്നില്ല, അതേസമയം 3% മുതൽ 4% വരെ ഗ്രീസ് ചേർക്കുന്നത് കണികകളുടെ കാഠിന്യം ഗണ്യമായി കുറയ്ക്കും.

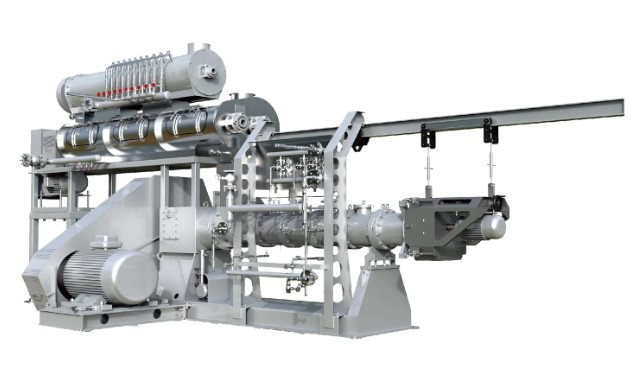

4. കണിക കാഠിന്യത്തിൽ നീരാവി കണ്ടീഷനിംഗിന്റെ പ്രഭാവം.

പെല്ലറ്റ് ഫീഡ് പ്രോസസ്സിംഗിലെ ഒരു പ്രധാന പ്രക്രിയയാണ് സ്റ്റീം കണ്ടീഷനിംഗ്, കൂടാതെ കണ്ടീഷനിംഗ് പ്രഭാവം പെല്ലറ്റുകളുടെ ആന്തരിക ഘടനയെയും രൂപഭാവത്തെയും നേരിട്ട് ബാധിക്കുന്നു. കണ്ടീഷനിംഗ് പ്രഭാവത്തെ ബാധിക്കുന്ന രണ്ട് പ്രധാന ഘടകങ്ങളാണ് നീരാവി ഗുണനിലവാരവും കണ്ടീഷനിംഗ് സമയവും. ഉയർന്ന നിലവാരമുള്ള വരണ്ടതും പൂരിതവുമായ നീരാവിക്ക് മെറ്റീരിയലിന്റെ താപനില വർദ്ധിപ്പിക്കുന്നതിനും അന്നജത്തെ ജെലാറ്റിനൈസ് ചെയ്യുന്നതിനും കൂടുതൽ താപം നൽകാൻ കഴിയും. കണ്ടീഷനിംഗ് സമയം കൂടുന്തോറും അന്നജം ജെലാറ്റിനൈസേഷന്റെ അളവ് വർദ്ധിക്കും. ഉയർന്ന മൂല്യം, രൂപീകരണത്തിന് ശേഷമുള്ള കണിക ഘടന കൂടുതൽ സാന്ദ്രമാകുമ്പോൾ, സ്ഥിരത മെച്ചപ്പെടുകയും കാഠിന്യം വർദ്ധിക്കുകയും ചെയ്യും. മത്സ്യ തീറ്റയ്ക്ക്, കണ്ടീഷനിംഗ് താപനില വർദ്ധിപ്പിക്കുന്നതിനും കണ്ടീഷനിംഗ് സമയം നീട്ടുന്നതിനും കണ്ടീഷനിംഗിനായി സാധാരണയായി ഇരട്ട-പാളി അല്ലെങ്കിൽ മൾട്ടി-ലെയർ ജാക്കറ്റുകൾ ഉപയോഗിക്കുന്നു. വെള്ളത്തിൽ മത്സ്യ തീറ്റ കണങ്ങളുടെ സ്ഥിരത മെച്ചപ്പെടുത്തുന്നതിന് ഇത് കൂടുതൽ സഹായകമാണ്, അതനുസരിച്ച് കണങ്ങളുടെ കാഠിന്യവും വർദ്ധിക്കുന്നു.

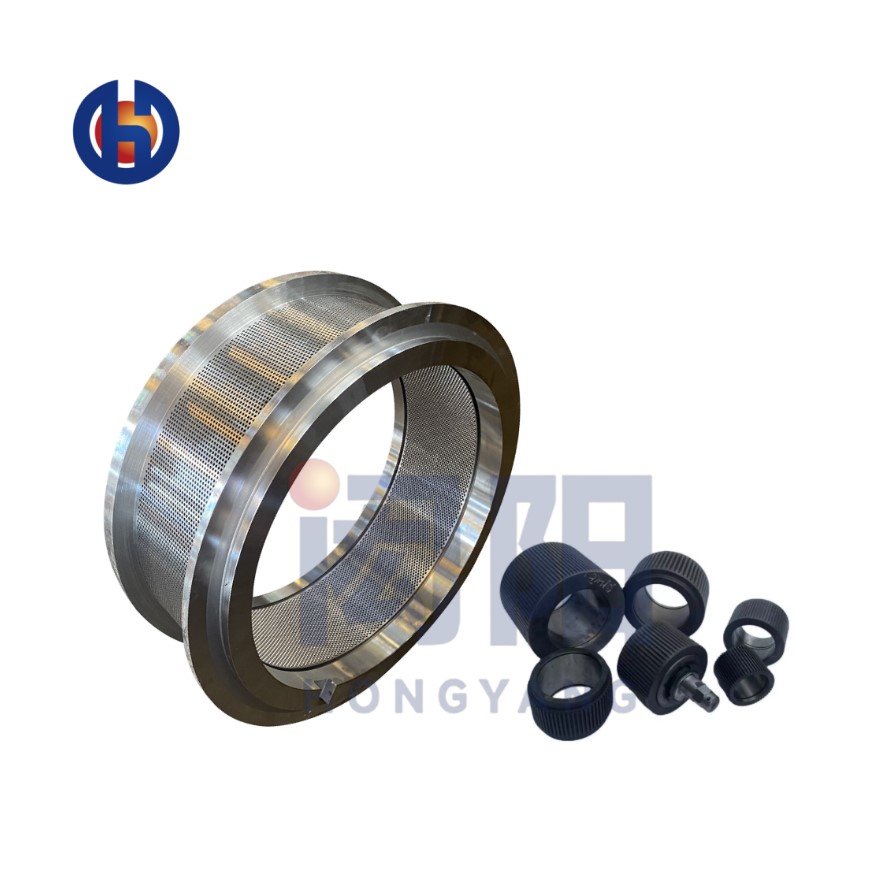

5. കണിക കാഠിന്യത്തിൽ റിംഗ് ഡൈയുടെ സ്വാധീനം.

ഫീഡ് പെല്ലറ്റ് മില്ലിന്റെ റിംഗ് ഡൈയുടെ അപ്പേർച്ചർ, കംപ്രഷൻ അനുപാതം പോലുള്ള സാങ്കേതിക പാരാമീറ്ററുകൾ പെല്ലറ്റുകളുടെ കാഠിന്യത്തെ ബാധിക്കുന്നു. ഒരേ അപ്പേർച്ചർ ഉള്ള റിംഗ് ഡൈകൾ രൂപം കൊള്ളുന്ന പെല്ലറ്റുകളുടെ കാഠിന്യം, എന്നാൽ കംപ്രഷൻ അനുപാതം വർദ്ധിക്കുന്നതിനനുസരിച്ച് വ്യത്യസ്ത കംപ്രഷൻ അനുപാതങ്ങൾ ഗണ്യമായി വർദ്ധിക്കുന്നു. അനുയോജ്യമായ ഒരു കംപ്രഷൻ അനുപാത റിംഗ് ഡൈ തിരഞ്ഞെടുക്കുന്നത് അനുയോജ്യമായ കാഠിന്യമുള്ള കണികകൾ ഉത്പാദിപ്പിക്കും. കണങ്ങളുടെ മർദ്ദം വഹിക്കാനുള്ള ശേഷിയിൽ കണങ്ങളുടെ നീളം കാര്യമായ സ്വാധീനം ചെലുത്തുന്നു. ഒരേ വ്യാസമുള്ള കണങ്ങൾക്ക്, കണങ്ങൾക്ക് തകരാറുകളില്ലെങ്കിൽ, കണിക നീളം കൂടുന്തോറും അളന്ന കാഠിന്യം വർദ്ധിക്കും. ഉചിതമായ ഒരു കണിക നീളം നിലനിർത്താൻ കട്ടറിന്റെ സ്ഥാനം ക്രമീകരിക്കുന്നത് കണങ്ങളുടെ കാഠിന്യം അടിസ്ഥാനപരമായി സ്ഥിരത നിലനിർത്താൻ കഴിയും. കണിക വ്യാസവും ക്രോസ്-സെക്ഷണൽ ആകൃതിയും കണിക കാഠിന്യത്തിൽ ഒരു നിശ്ചിത സ്വാധീനം ചെലുത്തുന്നു. കൂടാതെ, റിംഗ് ഡൈയുടെ മെറ്റീരിയൽ പെല്ലറ്റുകളുടെ രൂപഭാവ ഗുണനിലവാരത്തിലും കാഠിന്യത്തിലും ഒരു നിശ്ചിത സ്വാധീനം ചെലുത്തുന്നു. സാധാരണ സ്റ്റീൽ റിംഗ് ഡൈകളും സ്റ്റെയിൻലെസ് സ്റ്റീൽ റിംഗ് ഡൈകളും നിർമ്മിക്കുന്ന പെല്ലറ്റ് ഫീഡിനും ഇടയിൽ വ്യക്തമായ വ്യത്യാസങ്ങളുണ്ട്.

6. സ്പ്രേ ചെയ്തതിനു ശേഷമുള്ള പ്രക്രിയയുടെ സ്വാധീനം കണിക കാഠിന്യത്തിൽ.

തീറ്റ ഉൽപ്പന്നങ്ങളുടെ സംഭരണ സമയം വർദ്ധിപ്പിക്കുന്നതിനും ഒരു നിശ്ചിത കാലയളവിനുള്ളിൽ ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനും, തീറ്റ കണങ്ങളുടെ ആവശ്യമായ ഉണക്കലും തണുപ്പിക്കൽ സംസ്കരണവും ആവശ്യമാണ്. കണികകളുടെ കാഠിന്യം അളക്കുന്നതിനുള്ള പരിശോധനയിൽ, വ്യത്യസ്ത തണുപ്പിക്കൽ സമയങ്ങൾ ഉപയോഗിച്ച് ഒരേ ഉൽപ്പന്നത്തിന്റെ കണികകളുടെ കാഠിന്യം ഒന്നിലധികം തവണ അളക്കുന്നതിലൂടെ, കുറഞ്ഞ കാഠിന്യമുള്ള കണങ്ങളെ തണുപ്പിക്കൽ സമയം കാര്യമായി ബാധിക്കുന്നില്ലെന്ന് കണ്ടെത്തി, അതേസമയം കൂടുതൽ കാഠിന്യമുള്ള കണികകൾ തണുപ്പിക്കൽ സമയത്തിനനുസരിച്ച് വർദ്ധിക്കുന്നു. സമയം കൂടുന്നതിനനുസരിച്ച്, കണികകളുടെ കാഠിന്യം കുറയുന്നു. കണികകൾക്കുള്ളിലെ വെള്ളം നഷ്ടപ്പെടുമ്പോൾ, കണികകളുടെ പൊട്ടൽ വർദ്ധിക്കുകയും, കണികകളുടെ കാഠിന്യത്തെ ബാധിക്കുകയും ചെയ്യുന്നതിനാലാകാം ഇത്. അതേ സമയം, വലിയ വായുവിന്റെ അളവ് ഉപയോഗിച്ച് കണികകളെ വേഗത്തിൽ തണുപ്പിക്കുകയും ചെറിയ വായുവിന്റെ അളവ് ഉപയോഗിച്ച് സാവധാനം തണുപ്പിക്കുകയും ചെയ്ത ശേഷം, ആദ്യത്തേതിന്റെ കാഠിന്യം രണ്ടാമത്തേതിനേക്കാൾ കുറവാണെന്നും കണികകളുടെ ഉപരിതല വിള്ളലുകൾ വർദ്ധിക്കുമെന്നും കണ്ടെത്തി. വലിയ കട്ടിയുള്ള കണങ്ങളെ ചെറിയ കണങ്ങളാക്കി തകർക്കുന്നത് കണങ്ങളുടെ കാഠിന്യം ഗണ്യമായി കുറയ്ക്കുമെന്നും എടുത്തുപറയേണ്ടതാണ്.

പോസ്റ്റ് സമയം: മാർച്ച്-14-2024